© The Mother Earth News, 1980

Construcción y uso de un alambique para etanol

Construcción y uso de un alambique para etanolLas materias primas amiláceas (con almidón) más comunes para la producción de etanol son los cereales, como el maiz, el trigo, el centeno, la cebada, el sorgo, el arroz ... Otros tipos son la patata, la pataca y otros tubérculos con mucho almidón. La descomposición del almidón es la manera más común de producir etanol, y es la que trataremos aquí.

Es posible, sin embargo, hacer etanol a partir de cultivos azucareros como la remolacha azucarera, la caña de azúcar, la fruta, y otros. Estas materias primas no hay que molerlas como se hace con los cereales, pero hay que triturarlas o prensarlas. La fermentación rápida y eficiente de estas materias no se ha investigado tanto como la del almidón.

Una tercera materia prima es la celulosa, presente en la madera y en la lejía sulfítica residual (un desecho de la industria papelera). La descomposición de la celulosa en monosacáridos, más compleja, requiere el uso de ácidos. Por consiguiente la mayoría de los productores caseros están limitados al almidón y el azúcar.

Todos los cereales tienen que pasar por el molino antes de elaborar la pasta de fermentación, para liberar los gránulos de almidón y que puedan mantenerse en suspensión en el agua. El resultado debe ser harina gruesa, no muy molida, que pase por un tamiz de 0,8 mm. En una trituradora, sin embargo, será suficiente con un tamiz de 3/16".

La patata y otros cultivos amiláceos similares con mucha humedad deben ser loncheados o picados. Como los gránulos de almidón de la patata son grandes y se rompen fácilmente, no es necesaria una cocción rápida e intensa como con los gránulos duros y secos de los cereales.

Para lotes pequeños (hasta cinco busheles), llena la olla de agua (treinta galones por bushel), y añade la harina lentamente para que no se formen grumos. Al cocer con vapor, o con mayor temperatura, se puede ahorrar energía poniendo menos agua al principio. Pero el pequeño productor con un equipo de cocción común consigue la descomposición más completa poniendo desde el principio toda el agua para fomentar un hervor fuerte y rápido.

Después añade tres cucharadas por bushel de enzima para cocción MOTHER diluidas en agua, y aumenta la temperatura hasta 77º C (170º F), que es la temperatura de trabajo óptima para esta enzima. Mantén la temperatura durante quince minutos mientras agitas vigorosamente.

En este momento todo el almidón disponible a 77º C se ha convertido en dextrinas, y es el momento de aumentar la temperatura hasta el punto de ebullición. La pasta debe estar lo bastante líquida para fluir por sí misma. Si no, añade dos o tres galones de agua. Mantenla hirviendo durante treinta minutos. Ahora todo el almidón está disuelto.

Reduce la temperatura hasta 170º C mediante la espiral de refrigeración, y añade otras tres cucharadas por bushel de encima MOTHER diluídas en agua. Después de agitar a esa temperatura durante media hora, todo el almidón de la disolución se habrá descompuesto en dextrinas, completando la descomposición primaria.

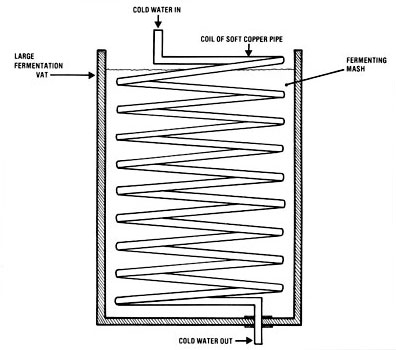

Durante la descomposición secundaria las dextrinas son descompuestas en monosacáridos (maltosa y glucosa) por la enzima beta o, para ser más exactos, enzima glucoamilasa. Los polvos de fermentación MOTHER contienen la enzima y la levadura necesarias para hacer la descomposición secundaria y la fermentación simultáneamente. Puedes echar seis cucharadas por bushel de polvos de fermentación, diluidas en agua, cuando hayas reducido la temperatura a 29º C (85º F) con los serpentines de refrigeración.

En vez de utilizar enzimas comerciales, es posible descomponer el almidón mediante malta de cebada (en proporción de 15% en peso, o siete libras por bushel) antes y después de la cocción. Sin embargo esta técnica requiere un medio más ácido (pH 4-5) y menor temperatura (63º C, 145º F, es la óptima) que los polvos MOTHER.

Una manera de acelerar el proceso es emplear vapor, que a 177º C (350º F) C reduce el tiempo de cocción a un minuto. Otra técnica comercial es con extrusoras: máquinas parecidas a picadoras de carne que comprimen el grano, lo muelen y descomponen el almidón en un solo paso.

Si empleas malta de cebada en la descomposición del almidón (o si sigues algún método alternativo sin polvos de fermentación MOTHER) tendrás que añadir levadura.

Mezcla dos onzas de levadura de cerveza o de levadura de panadería con un litro o dos de pasta de fermentación (la parte líquida) y añadeselo al resto de la pasta de fermentación. Agita vigorosamente para oxigenar la mezcla y facilitar un crecimiento rápido de la levadura al principio.

La levadura puede crecer con o sin oxígeno, agita lo suficiente para saturar la mezcla de oxígeno y dejala reposar. Si se agita continuamente la levadura se reproducirá más rápido y generará menos desechos: dióxido de carbono y alcohol. Pero si la mezcla se vuelve anaeróbica (sin oxígeno) la levadura se reproducirá lentamente y producirá más alcohol y dióxido de carbono.

También produce sus propias encimas para descomponer los polisacáridos. Como la descomposición de polisacáridos y la producción de alcohol pueden ocurrir a la vez, las encimas amilasas y la levadura trabajan juntas para descomponer las dextrinas en glucosa y fructosa y después convertir estas últivas en alcohol y CO2.

La fermentación es un proceso químico que desprende calor. En pastas de fermentación concentradas o en mucha cantidad, la temperatura puede aumentar hasta poner en peligro a la levadura. Es mejor mantener la temperatura ideal para la levadura, de 85º F, mediante serpentines de refrigeración o manteniendo una proporción de cuarenta galones de agua por cada bushel.

La transformación de glúcidos en alcohol y CO2 tarda entre tres y cinco días, dependiendo de la temperatura de la mezcla y del tipo de levadura. Se puede saber cuando está lista observando la capa de partículas sólidas que se forma en la superficie. Durante la fermentación la elevación de burbujas de CO2 mantiene los sólidos en movimiento constante, pero cuando para el burbujeo los sólidos se hunden hasta el fondo. Entonces ya se puede separar los sólidos del líquido y comenzar la destilación.

Recuerda, ¡la higiene es extremadamente importante! Hay muchas clases de bacterias invasoras, incluso cepas resistentes al calor de la cocción. Por eso debes respetar las mismas normas de higiene que se siguen en cualquier restaurante o cocina. Mantén bien tapada la cuba de fermentación: si entra una mosca convertirá el líquido en algo apestoso.

La hidrólisis ácida del almidón se logra poniendo el almidón en contacto con ácido diluído que rompa los enlaces del polímero. Este proceso hidroliza el almidón muy rápido a la temperatura de cocción y reduce el tiempo de cocción. Como al final el pH es menor del adecuado para la fermentación, se puede aumentar después de la fermentación neutralizando parte del ácido con piedra caliza pulverizada o con hidróxido de amonio. También es recomendable añadir una pequeña cantidad de glucoamilasa tras la corrección del pH para descomponer las dextrinas restantes.

Cocción a alta temperatura o a baja temperatura. Hay que cocer los cereales para romper los gránulos de almidón y que pueda descomponerlo el agente hidrolizador. El tiempo y la temperatura de cocción son inversamente proporcionales: cuanto mayor sea la temperatura menor será el tiempo de cocción. En la producción industrial se calienta la mezcla inyectandole vapor directamente en vez de hacer la transferencia de calor a través de la pared del recipiente. Con el segundo procedimiento se corre el riesgo de que la harina se pegue al fondo, lo que obligaría a perder tiempo limpiando.

La cocción a alta temperatura se hace en una caldera de alta presión. Como estas calderas tiene que atenderlas un operario constantemente, la ventaja real de usarlas puede que no compense el coste del operario.

Proceso continuo o por lotes. La cocción por lotes se puede hacer en el mismo fermentador o en un recipiente distinto. Cuando se cuece en el fermentador, hay que bombear menos y el fermentador queda esterilizado automáticamente antes de fermentar cada lote. Se tiene una cuba menos, pero los fermenters son un poco más grandes que las cubas para la cocción. Tiene que haber espirales de refrigeración y un agitador en cada fermentador.

Si se hace la cocción en una cuba a parte, una caldera continua tiene ventajas. La caldera continua es más pequeña que el fermentador, y la cocción e hidrólisis continuas se prestan muy bien a la automatización. El consumo de energía es menor porque es fácil emplear un intercambiador de calor contracorriente para calentar el agua que se mezcla con la harina mientras se refrigera la mezcla ya elaborada. En un proceso continuo la carga de la caldera es constante. Esto también se puede conseguir en una caldera por lotes teniendo varios recipientes para precalentar el agua, pero así aumenta el coste si se usan enzimas.

La cocción continua es una alternativa rápida de gran rendimiento que no requiere atención constante. Con cocción a presión atmosférica a una temperatura un poco mayor de 93º C (200º F) se consigue una buena tasa de descomposición del almidón en azúcar, y no hacen falta bombas ni tuberías de presión.

Separar o no separar los sólidos no fermentables. La pasta de fermentación hidrolizada también contiene sólidos y proteínas disueltas. Separar los sólidos antes de la fermentación es ventajoso, y es un paso necesario en la fermentación continua.

La fermentación por lotes requiere la separación de los sólidos si se quiere reciclar la levadura. Si se separan los sólidos en este momento, habrá que limpiar la columna de destilación con mucha menos frecuencia. Los glúcidos que sigan unidos a los sólidos se retiran con ellos. Si no se recuperan, estos glúcidos pueden representar una pérdida de 20% en la producción de etanol. Una forma de recuperar la mayor parte de los glúcidos es lavar los sólidos con el agua de fermentación.

Fermentación continua. La ventaja de la fermentación continua de la pasta de fermentación filtrada es la posibilidad de emplear una gran concentración de levadura (es posible porque la levadura no sale del fermentador). Gracias a la gran concentración de levadura la fermentación es más rápida y, por tanto, el fermentador puede ser más pequeño. Sin embargo la infección con microorganismos indesados puede ser un problema porque puede echar a perder una gran cantidad de pasta de fermentación antes de que se descubra el problema.

Fermentación por lotes. En la fermentación por lotes se pueden conseguir periodos de fermentación similares a los de la fermentación continua empleando una gran concentración de levadura. Esta gran concentración es viable si se reutiliza la levadura. La fermentación por lotes de la pasta sin filtrar se completa normalmente en menos de treinta horas. Se logra una gran eficiencia de conversión al convertirse el azúcar en pasta de fermentación con 10% de alcohol sin reciclado de la levadura. Para conseguir tiempos de fermentación más cortos hacen falta cantidades de levadura mucho mayores. El incremento conseguido en la producción de etanol debe ser comparado con los costes extra del equipamiento y el tiempo para cultivar una gran cantidad de levadura para la inoculación.

Especificaciones de la cuba de fermentación. La configuración de la cuba de fermentación influye muy poco en el rendimiento del sistema. En general, las proporciones de la cuba no son importantes. Normalmente las cubas son cilindros erguidos con una altura algo mayor que su diámetro. el fondo puede ser plano (inclinado para el drenaje) o cónico. Los materiales pueden ser acero al carbono (lo más normal), acero inoxidable, cobre, madera, fibra de vidrio, plástico reforzado, o cemento recubierto por dentro con vinilo proyectado.

Muchas materias primas potenciales contienen una cantidad relativamente grande de materias fibrosas. La fermentación de materiales con mucha azúcar como la remolacha azucarera, el sorgo dulce, la pataca y las astillas de caña de azúcar no es una tecnología demostrada y tiene muchos problemas inerentes. Normalmente el peso de los sólidos no fermentables es igual o algo mayor que el de la materia fermentable. En cambio la pasta de fermentación de los cereales contiene aproximadamente el doble de material fermentable que de no fermentable. El volumen ocupado por los sólidos no fermentables reduce la capacidad efectiva del fermentador. Por eso hace falta un fermentador mayor para una capacidad de producción equivalente a la de un fermentador para cereales. Es más, el gran volumen de material no fermentable limita la concentración de glúcidos y, por lo tanto, la pasta resultante tiene generalmente una concentración de alcohol menor (6% en vez de 10%) que la pasta de fermentación de los cereales. Esto aumenta el gasto de energía durante la destilación.

Como las partículas sólidas no fermentables son mayores, es improbable que la pasta con esos sólidos pase a través de la columna de destilación. Puede que sea necesario separar los sólidos después de la fermentación para evitar que obturen el alambique. Se pueden separar fácilmente, pero una proporción significativa del etanol (20%) sería arrastrado por los solidos secos.

Si se hace la recuperación mediante “lavado”, el etanol estará mucho más diluido que la pasta. Como se añade mucha menos agua a estas materias primas que a los cereales (la materia prima contiene gran cantidad de agua), solamente una parte de la disolución diluida de etanol se puede reciclar en el fermentador. El resto se mezclará con la pasta filtrada, reduciendo su concentración de etanol y aumentando la energía necesaria para la destilación.

Otra solución es evaporar el etanol del residuo. Calentando indirectamente el residuo, la mezcla de vapor de etanol y vapor de agua resultante se puede introducir en la columna de destilación en el punto apropiado. Así se aumenta un poco el consumo energético durante la destilación.

El fermentador para materias primas con mucho volumen es algo distinto del empleado para la pasta de fermentación. El tamaño de los agitadores debe permitir la autolimpieza y evitar que los sólidos se queden en el fondo. Para conseguirlo hay que usar agitadores rápidos y potentes.

El equipamiento para separar el residuo fibroso de la pasta al fermentar cultivos azucareros también sirve para clarificar la pasta de fermentación de los cereales antes de la fermentación. Esto hace posible la reutilización de la levadura en la fermentación por lotes de cereales.

Control de la temperatura. Como se genera algo de calor durante la ferementación, hay que tener mucho cuidado de que la temperatura no aumente demasiado y mate a la levadura. En los fermentadores para plantas para explotaciones agrícolas, la pérdida de calor a través de la pared metálica es suficiente para que la temperatura no aumente demasiado cuando el aire exterior está más frío que el fermentador. Cuando la diferencia de temperaturas no sea suficiente, será necesaria refrigeración activa. La máxima generación de calor y máxima pérdida de calor hay que estimarlas para cada fermentador para asegurar una reserva de agua de refrigeración suficiente.

Las condiciones óptimas de fermentación son una temperatura de 30º C (86º F) y un pH de entre cuatro y cinco. El rendimiento estimado de una disolución de de 15-25% glúcidos fermentables es de entre 6,75 y 11,25% en peso de alcohol.

El tiempo para completar la fermentación depende de la cepa de levadura empleada. Se provaron distintas cepas para la fermentación de melaza para encontrar una cepa que sea muy productiva en condiciones variables. Un grupo de doce que han sido probadas se lista en la siguiente tabla. La ATCC 4132 produjo entre 93 y 95% de la cantidad teórica de alcohol de melazas sin pretratamiento. El resto de las levaduras fue menos eficiente en la producción de alcohol con la eficiencia de fermentación a las 48 horas por debajo de 35% (Heinz, once de septiembre de 1979).

Para la producción a pequeña escala, la levadura más fácil de conseguir es la levadura seca activa diseñada especialmente para la destilación casera de pasta de fermentación de cereales. Se ha comprobado que funciona bien con melaza de remolacha , caña y cítricos. Está diseñada para producir una fermentación rápida y uniforme, y un rendimiento de alcohol máximo en un amplio rango de temperatura y pH. El tiempo para la fermentación depende de la temperatura, aunque se estima entre 48 y 72 horas.

Puede que se reduzca el rendimiento de alcohol si hay contaminación en la pasta con microbios indeseables que compiten con la levadura por el alimento. Antes de añadir la levadura, puede producirse contaminación de fuentes externas o del mismo equipamiento al enfriar la mezcla.

En este punto del proceso la mezcla es un buen medio de crecimiento para muchos microbios que pueden ser patógenos o producir substancias tóxicas (Crombie, 1979). Pueden entrar al principio con la materia prima, con la adición del agua de enfriamiento, o del aire; hay que usar agua de buena calidad, y el diseño debe incorporar protección contra una posible contaminación desde el aire.

Afortunadamente la contaminación desde el aire es mitigada por el hecho de que la población de levaduras crece rápidamente, y vence a muchos de los competidores potenciales. Además, la inoculación inicial introduce una gran población de levadura que le da ventaja. Si se tiene cuidado no se produce la acción de microbios indeseados; la disminución de la producción de alcohol resultante de la competencia se puede mantener al mínimo.

Las reacciones provocadas por microbios indeseables durante la fermentación pueden producir substancias indeseables en la destilación, pero como no se pueden conocer de antemano y dependen de cada lote, hay que tratarlas en cada lote por separado.

La solución al problema de la contaminación afecta al diseño de la instalación y a la formación del operario. La planta tiene que estar diseñada de forma que se mantenga la higiene y se pueda evitar la contaminación con un esfuerzo razonable. Ya establecidos los procedimientos de la planta, estos problemas deberían ser mínimos.

Todo el equipamiento comercializado actualmente emplea un proceso de fermentación por lotes; sin embargo, se han utilizado unidades de fermentación continua en algunas aplicaciones industriales. Un proceso de fermentación continua permite el uso de fermentadores menores y equipo complementario; ha despertado interés durante muchos años.

Los métodos de fermentación continua han dado resultados satisfactorios con lejía sulfítica residual en Europa. Como es estéril, e incluso aséptica, su fermentación continua es posible y deseable.

Con substancias como las melazas, sin embargo, cualquier contaminación es acumulativa y pronto se difunde por el sistema y afecta al rendimiento. Se puede controlar la contaminación hasta cierto punto con penicilina u otros antibioticos, pero su uso para controlar microorganismos crea otro problema: la utilización del subproducto como alimento. El contenido de antibioticos en el alimento para ganado está muy controlado por la FDA, que pide pruebas para comprobar que los antibioticos y sus desechos estén dentro del límite permitido. La mayor parte de los antibioticos se destruye durante el secado. Un productor de etanol comercial experimentó con un proceso continuo pero finalmente lo dejó por el problema de la contaminación.

Sin embargo, la fermentación continua podría funcionar bien si la mezcla fermentable se pudiera esterilizar. Pero con los cereales y la celulosa las partículas y fibras presentes en la mezcla la hacen muy difícil.

Aunque la fermentación continua ofrece una manera más rápida de producir etanol en recipientes pequeños, etc,... hay que resolver varios problemas antes de que sea viable a pequeña escala usando el subproducto como alimento para ganado. Se está intentando desarrollar equipamiento continuo automatizado para la producción a pequeña escala.

Si se hace con trigo, hay que tener cuidado con la espuma que se forma durante la fermentación por el glutén. Hay tres soluciones: aumentar la capacidad del equipamiento respecto las mismas cantidades de maiz; emplear un agente desespumante; o separar el glutén antes de la fermentación.

Como la fermentación desprende calor y la temperatura óptima es de 32º C (90º F), hay que enfriar para que la levadura sobreviva y actue eficientemente. Se logra la formación de etanol con aproximadamente 287 Kcal/Kg de etanol producido: 517 BTU por libra o 3.418 BTU por galón. Si no se enfría bastante, la fermentación tarda más. Cuando no se refrigera durante la fermentación, se pierde calor de dos maneras: [1] con la evolución de dióxido de carbono, y [2] con convección y la radiación de las paredes y otras superficies del fermentador. El enfriamiento por los gases que salen es relativamente pequeño, incluso aunque el gas esté saturado de vapor de agua y su efecto refrigerador. Si se produce demasiado calor para perderlo por raciadión, el aumento de la temperatura reduce la actividad de la levadura y un mayor desprendimiento de calor.

© El copyright de toda la información original de este sitio web es propiedad de Keith Addison, a no ser que se indique, y solamente puede ser copiada y distribuida con fines educativos no comerciales, si se indica la fuente y se incluye una referencia a la dirección web de Journey to Forever (http://journeytoforever.org/). Toda la información se suministra sin garantías de ninguna clase, ni implícitas ni explícitas.